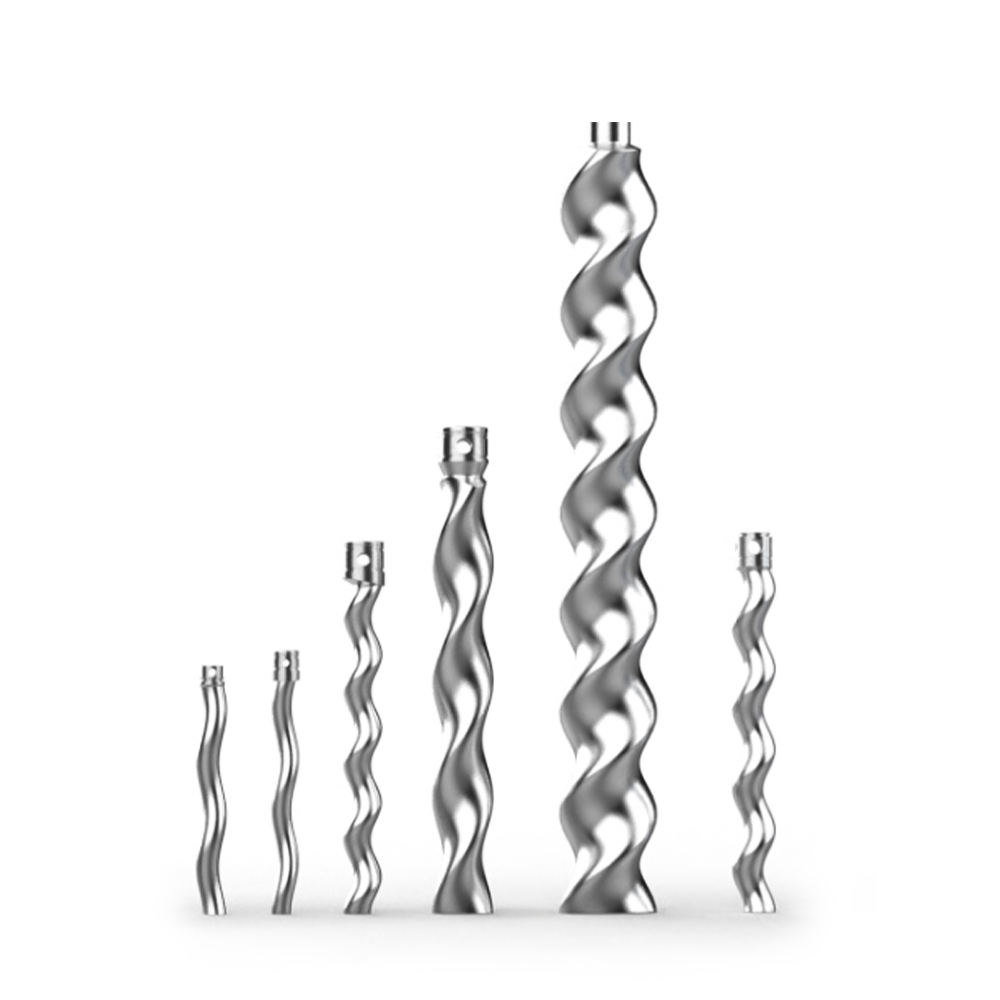

Geometria unui Rotor cu un singur șurub joacă un rol critic în determinarea capacității și a producției sale în procesele de extrudare. Extruziunea este o tehnică de fabricație utilizată pe scară largă în industrii precum materialele plastice, prelucrarea alimentelor și produse farmaceutice, unde materiile prime sunt obligate printr -o matriță pentru a forma forme continue. Rotorul cu un singur șurub, ca componentă centrală a unui extruder cu șuruburi, influențează direct eficiența, randamentul și calitatea produsului final. Înțelegerea modului în care geometria sa are impactul acestor factori este esențială pentru optimizarea performanței sistemelor de extrudare.

Primul și cel mai fundamental aspect al geometriei unui singur rotor cu șurub este unghiul său de helix, care definește pasul filetelor șurubului. Un unghi de helix bine proiectat asigură că materialul extrudat se mișcă lin și uniform prin butoi, fără a înfunda sau a provoca forțe de forfecare excesive. Unghiul helixului afectează cât de eficient poate transmite rotorul de la secțiunea de alimentare la matriță, influențând atât rata debitului materialului, cât și uniformitatea fluxului. Dacă unghiul de helix este prea abrupt, materialul poate fi împins prea repede, ceea ce duce la o amestecare slabă și la supraîncălzirea potențială. Pe de altă parte, un unghi superficial poate duce la mișcarea lentă a materialelor, reducerea producției și a eficienței.

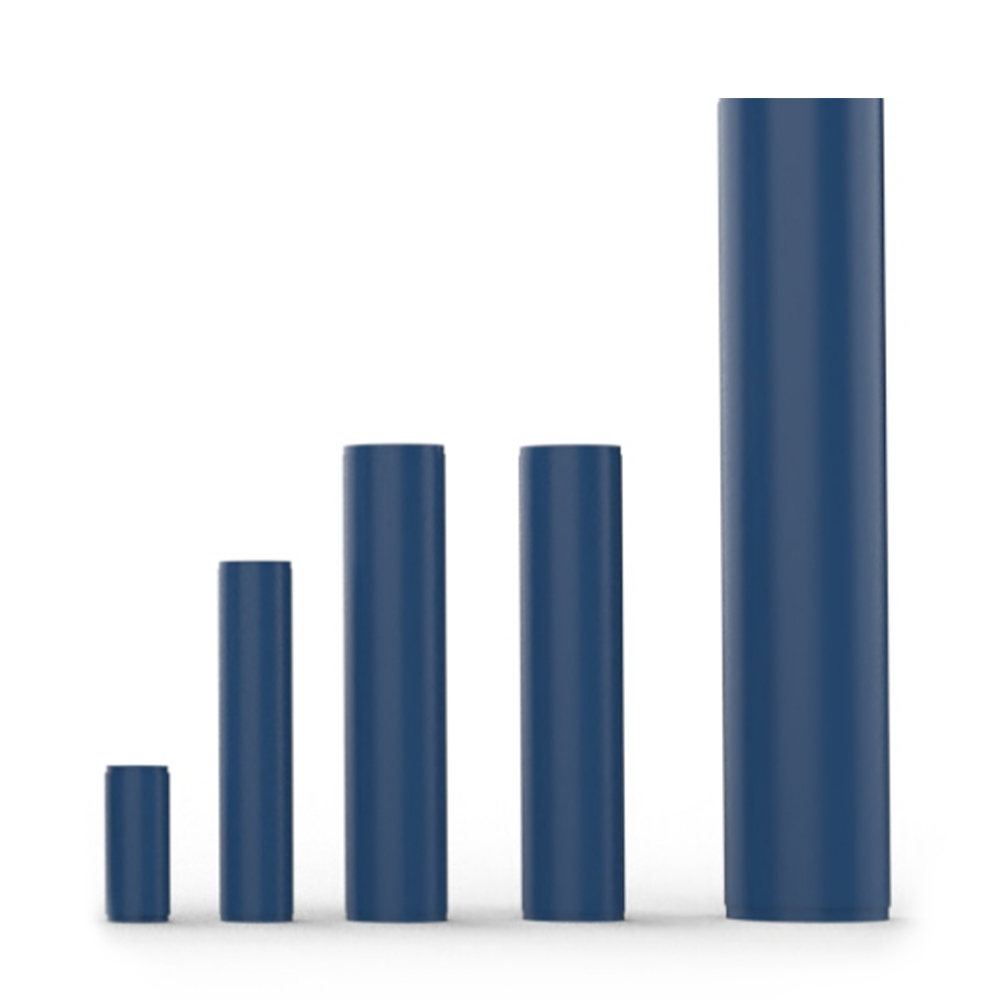

Un alt element crucial al geometriei rotorului cu un singur șurub este diametrul și lungimea șurubului. Aceste dimensiuni se corelează direct cu capacitatea extruderului de a prelucra volume mai mari de material. Un șurub cu diametru mai mare asigură mai multă suprafață pentru ca materialul să intre în contact, ceea ce poate îmbunătăți eficiența transferului de căldură și a amestecării în timpul procesului de extrudare. Șuruburile mai lungi, în special cele cu diverse secțiuni dedicate diferitelor sarcini, cum ar fi transportul, topirea și amestecarea, permit procesarea mai controlată, ceea ce duce la ieșiri de calitate superioară. Prin optimizarea acestor dimensiuni, producătorii își pot regla echipamentul pentru a gestiona debitele diferite de debit și vâscozitățile materiale, îmbunătățind productivitatea și performanța generală.

Adâncimea și forma zborurilor (crestele elicoidale de pe rotor) sunt, de asemenea, vitale în determinarea caracteristicilor fluxului materialului din cadrul extruderului. Zborurile mai adânci tind să transporte mai mult material pe revoluție, ceea ce poate crește capacitatea de ieșire a sistemului. Cu toate acestea, dacă adâncimea zborului este prea adâncă, poate crește riscul de degradare a materialelor din cauza forțelor de forfecare excesive. Forma zborurilor afectează, de asemenea, cât de bine amestecă rotorul, anumite proiecte promovând o omogenitate mai bună prin îmbunătățirea amestecării ingredientelor, deosebit de importantă în aplicații precum procesarea alimentelor sau amestecarea chimică.

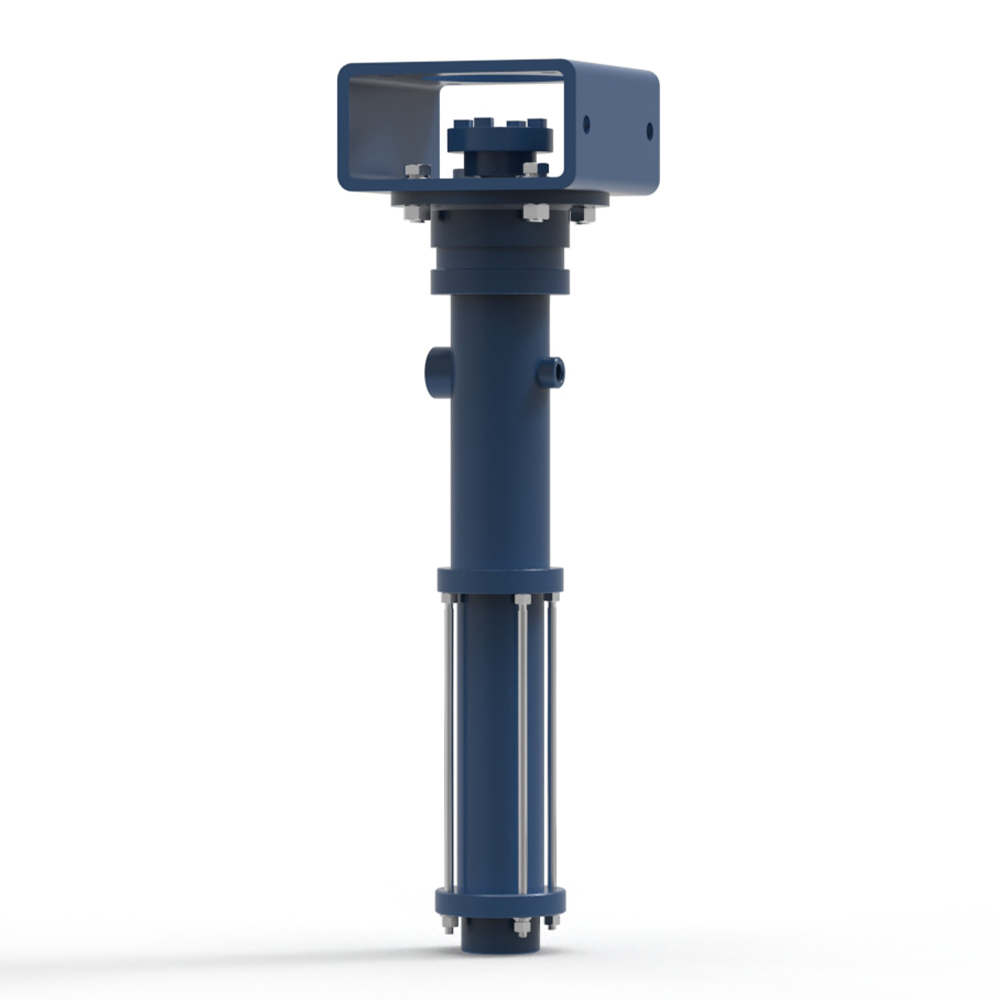

Clearance -ul dintre șurub și butoi este o altă considerație geometrică care influențează atât performanța, cât și eficiența rotorului cu un singur șurub. Această clearance determină cât de strâns se încadrează rotorul în butoi, afectând compresia și rezistența la flux a materialului. O clearance mai mică poate oferi un control mai mare asupra fluxului de material și poate îmbunătăți presiunea în cadrul extruderului, ceea ce duce la o mai bună consistență a topirii. Cu toate acestea, o clearance prea mică poate crește frecarea, ceea ce duce la uzură și ineficiență energetică. În schimb, o gardă mai mare poate reduce rezistența, dar ar putea duce la un flux de material inconsistent sau la acumularea de presiune inadecvată pentru anumite materiale.

Raportul de compresie - raportul dintre diametrul șurubului în zona de alimentare și diametrul din zona de contorizare - este o caracteristică importantă a rotorilor cu un singur șurub. Un raport de compresie mai mare ajută de obicei la topirea mai bună a materialului, deoarece crește presiunea și temperatura pe o distanță mai lungă. Acest lucru este deosebit de important pentru materiale precum materialele plastice sau cauciucul, unde topirea și uniformitatea eficientă sunt esențiale pentru obținerea de produse finale de înaltă calitate. În schimb, un raport de compresie scăzut poate fi mai potrivit pentru materialele care nu necesită o topire semnificativă sau pentru cele care sunt sensibile la forțele de forfecare excesive.

Mai mult, profilul vârfului șurubului este o caracteristică geometrică critică care poate influența ieșirea finală. Un vârf de șurub bine conceput asigură că materialul iese din matriță cu turbulență și uniformitate minimă, ceea ce este deosebit de important atunci când produceți forme sau dimensiuni precise. Proiectarea vârfului șurubului poate afecta, de asemenea, acumularea presiunii înainte de extrudarea materialului, influențând atât consistența producției, cât și eficiența energetică generală a procesului.

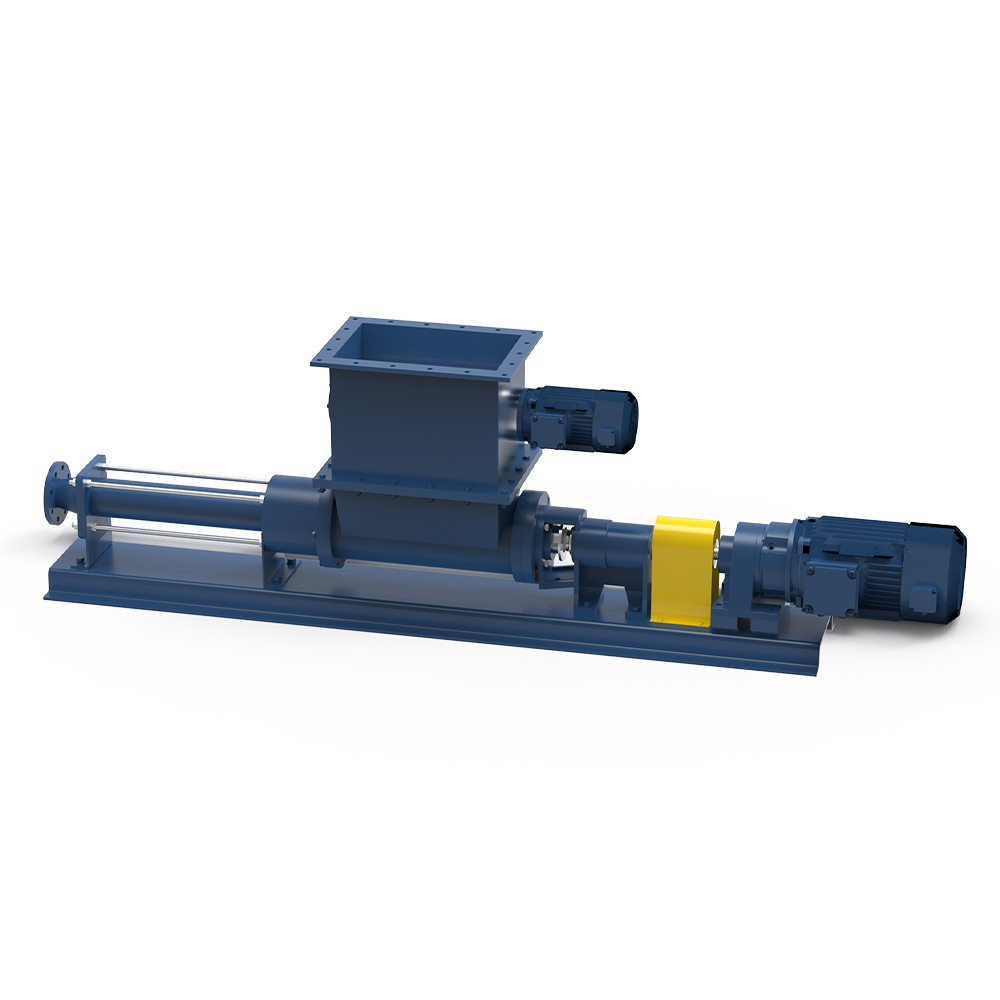

Eficiența generală a unui rotor cu un singur șurub într -un sistem de extrudare este, de asemenea, afectată de cât de bine se integrează geometria sa cu restul liniei de extrudare, inclusiv secțiunea de alimentare, elementele de încălzire și proiectarea matriței. Rotorul trebuie să poată transporta, topi și amesteca materialul, menținând în același timp presiune și temperatură constantă, asigurându -se că materialul iese din matriță cu proprietățile dorite. Variațiile geometriei rotorului, cum ar fi modificările în pasul cu șurub sau în proiectarea zborului, pot fi utilizate pentru a optimiza diferite etape ale procesului de extrudare, cum ar fi compactarea materialelor, topirea sau amestecarea, pentru a obține un randament mai mare sau o calitate îmbunătățită a produsului.